The Law of Transition to Micro-Level describes the tendency of technological systems to use increasingly smaller materials. This trend includes three main methods: dividing materials into finer parts, utilizing empty spaces or pores, and transforming materials into fields. For example, wheels evolved from solid wood to air-filled tires and special sponge tires, while bricks became lighter and more insulating by incorporating holes. The glass manufacturing process also improved significantly with continuous production and the float glass method. This law illustrates how technological systems evolve towards smaller and more precise solutions.

7. 마이크로 수준으로 이동 법칙

점점 더 작은 크기의 물질을 기술시스템이 사용하게 되는 경향을 말한다. 이 러한 경향에는 크게 3가지가 있다.

1) 물질을 미세하게 나누는 방법

2) 비어있는 공간, 기공을 이용하는 방법

3) 물질을 장으로 바꾸는 방법

참고 물질을 미세하게 나누는 방법은 40가지 발명원리의 1번째 쪼개기 (Segmentation)와 유사하며 76가지 표준해결책의 2-2-2의 원리와 동일하 다. 비어있는 공간을 이용하는 방법 또한 40가지 발명원리 31번, 76가지 표 준해결책 2-2-3, 5-1-1-1과 동일하다. 물질을 장으로 바꾸는 방법은 물질을 미세하게 나누는 방법의 최종 종착역으로 이해할 수도 있고 40가지 발명원 리의 28번원리와 동일하다.

ex_처음 그림 6.23과 같이 처음 수레에 사용하던 바퀴는 나무판이었다. 통 나무 바퀴는 바큇살을 가진 휠의 구조로 발전하고 공기타이어가 등장한다. 공기타이어의 내부도 격막을 형성해서 펑크가 났을 때를 대비하고 펑크가 나지 않도록 공기대신에 특수 스폰지로 내부를 채우는 특수타이어도 등장 했다. 그림6.231

ex_처음 그림 6.24와 같이 처음의 벽돌은 내부에 빈 틈이 없었다. 좀 더 가볍게 하기 위해서 구멍을 만들었고, 역학이 발전하여 다수의 구멍을 이용하면서도 내구성 이 감소되지 않았다. 훨씬 더 많은 구멍을 가진 벽돌을 만들게 됨으로써 건축자재로 서 보온성도 증가할 수 있게 되었다. 그림6.24]

ex_대형 판유리는 1930년대까지도 대리석에 버금가는 고가의 건축자재로 여겨졌다.

최초의 판유리 제조 공정은 원료배합, 용융, 성형, 서냉, 연마, 광택의 단계를 차례 차례 거치면서 제조되었다. 배합된 원료는 용융된 후 정사각형의 틀에 부어서 식힌 후, 울퉁불퉁한 면을 연마하고 광택을 내는 작업이 뒤따라야 했다. 이와 같이 한 단계에서 다음 단계로 넘어가면서 시간적인 지체 등과 생산적이지 못한 물리적 이동이나 손질을 필요로 했다. 특히 성형공정에서 균일한 두께를 가진 판유리를 만들어야 했기에 가장 힘들고 어려운 공정으로서 전체제조공정에서 병목과정으로 남아 있었다. 최초의 혁신적인 발전은 비세룩스(Bicheroux)공정이었다. 녹은 유리 용액을 두개의 롤러사이를 지나가게 하여 균일한 두께의 판유리를 만들 수 있는 공정이었다.

두번째 혁신은 전체 제조공정을 연속적인 공정으로 만든 포드사와 펄킹튼 브라더스사의 협력으로 이루어졌다. 이미 포드자동차사는 연속공정, 컨베이어벨트 생산방식을 처음으로 자동차 생산에 적용하고 있었다. 1922년 포드 자동차회사는 신 모델의 자동차에 사용할 고품질 유리의 대량 공급처를 구하고 있었으므로 판유리에 대한 가장 큰 사용자가 포드 자동차였다. 펄 킹튼 브라더스사는 포드의 자동차 연속공정을 유리공정에도 적용한 것이다.

그림 6.25와 같은 판유리 제조공정을 통하여 기존의 배합, 용융, 성형, 서냉 의 공정을 하나의 연속공정으로 바꾼 것이다. 하지만 컨베이어의 롤러 때문에 연마와 광택공정은 여전히 독립적으로 남아 있었다. 지름이 큰 롤러를 사용한다면 유리표면이 롤러를 지나가면서 울퉁불퉁하게 되기 때문이다. 그렇다고 지름이 작은 롤러를 여러 개 사용하게 되면 표면은 좀 더 평평해지겠지만 작은 롤러를 제작, 관리하는 것은 더욱 어려운 일이다.

세번째 혁신은 1952년 펄킹튼사의 플로트공법 (float process)으로 이루어 졌다. 그림 6.25와 같이 가마에서 나온 녹은 유리가 용융된 주석 표면 위에서 완벽하게 평평한 상태로 만들어진다. 주석은 고밀도의 물질이기 때문에 유리와는 반응하지 않는다. 롤러를 사용하다가 더 작고 더 많은 수의 롤러를 사용하다가 한계에 부딪혀 원자단위의 롤러를 사용한 것이다. 용융된 주석이 원자단위의 롤러인 것이다. 주석 표면은 완전히 매끈하기 때문에 냉각된 유리판은 연마나 광택이 필 요 없다. 사실 이 유리 표면은 이전에 연마와 광택으로 만든 유리보다 더 매끈하였다. 펄킹튼사는 플로트 공정을 개발함으로써 연마와 광택공정을 체택하여 생산라인의 길이를 반 이상 줄였다. 연마와 광택공정은 통상적으로 완성된 유리제품의 15~20% 정도를 낭비할 뿐만 아니라, 비싼 연마제가 필요하고 처리하는데 상당한 비용이 드는 쓰레기를 배출한다. 플로트 공정에서는 이 러한 모든 것들이 제거되었다. 그리고 노동비용이 80% 줄었고, 에너지도 50% 줄었다.

네번째 혁신은 코닝사에 의해 이루어졌다. 1990년대에 들어 LCD와 PDP 그리고 프로젝션TV의 스크린 등으로 얇으면서도 넓이가 큰 대형 판 유리가 필요하게 되었다. 아주 얇아야 하기에 플로팅공법으로 만들어도 표 면이 거칠어 노트북 등의 디스플레이 유리로 쓰기 위해서는 추가적으로 정 밀한 연마공정이 필요하였다. 롤러를 사용하다가 더 작은 지름의 롤러를 사 용하게 되고 종국에 원자단위의 롤러를 사용한 플로팅 공법으로까지 발전 했는데 더 이상 어떻게 발전해 나갈 것인가?

그렇다. 작아지다 못해 이제는 아예 사라지는 것이다. 그리고 장(Field) 을 이용하는 것이다. 그림 6.27과 같이 유리는 어떠한 물질과도 접촉하지 않고 지구의 중력장을 이용하여 얇고 큰 판유리를 제조할 수 있게 되었다. 설비는 더욱 더 간단하게 되었다. 현재 코닝의 강력한 원천특허로서 보호되고 있는 중요한 기술이다. 그림6.27|

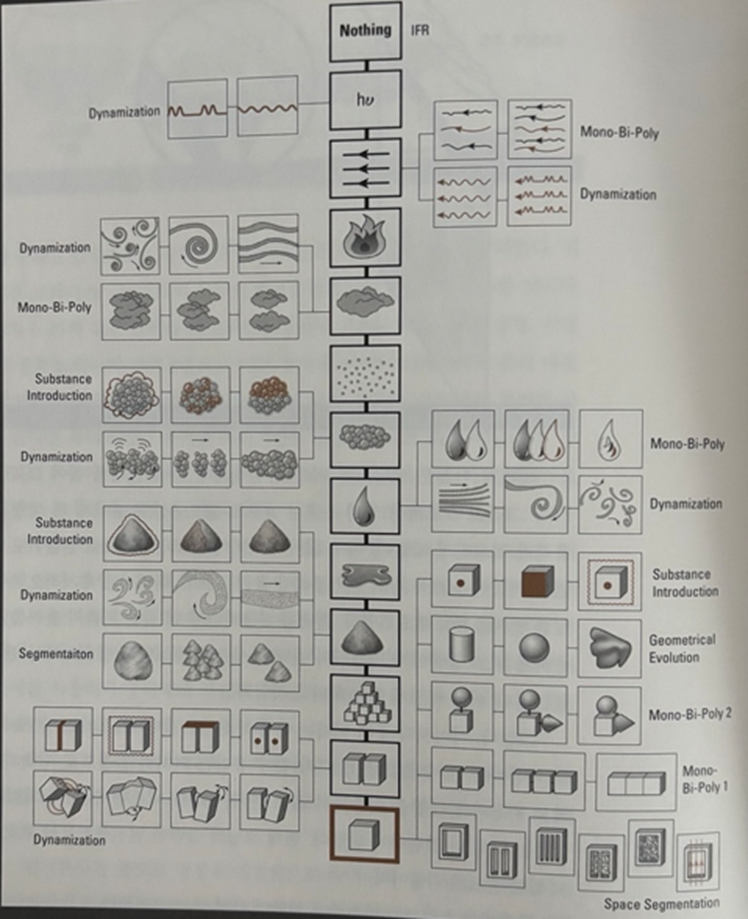

용융해서 흘리고는 마지막에 절단만 하면 되는 공정이다. 40가지 발명원리의 17번 원리가 적용되면서 지구중력장을 이용하여 롤 러가 작아지다 못해 원자수준까지 간 것 마저 없애 버린 것이다. 그림 6.28은 미세수준으로의 전이에 대한 다양한 진화 법칙을 상징적으로 설명하고 있다.

8.조종성 증가 법칙(물질장 모델 증가법칙)

기술시스템은 조종성을 증가시키기 위해 물질장을 증가한다는 법칙이다. 자동차의 핸들을 예로 들어보자. 요즈음은 거의 모든 차량에 파워핸들이 장 착되어 있다. 핸들을 쉽게 다루기 위해 유압시스템을 사용하는 것이다. 이와 같이 조종성을 증가시키기 위해 별도의 시스템을 장착하거나 추가하는 것 이 기술시스템의 공통적인 경향이다.

기술시스템 진화법칙의 분류

기술시스템완전성 법칙, 에너지전도 법칙, 리듬조화 법칙은 기술시스템이 어떻게 하여 생성되는가에 관한 것으로 시스템의 성립조건에 관한 것이다. 수많은 기술시스템들을 분석한 결과 공통된 조건을 1끄집어 내었다 하여 통 계적 그룹이라고 분류하기도 한다.

이상성 증가 법칙, 시스템발전 불균일성 법칙, 상위시스템으로의 이동 등은 시스템이 어떻게 진화, 발전해 나가는 것과 연관되어 있다. 이상성을 증가시켜 발전해 나가지만 시스템의 부분 부분별로 진화의 속도가 달라서 모순이라는 충돌을 만나기도 하고 종국에는 상위시스템에 흡수되는 진화의 큰 경향을 설명하고 있다. 이를 시스템발전 그룹이라고 분류하기도 한다.

마이크로 수준으로 이동 법칙과 시스템 조종성 증가 법칙은 시스템이 부분적으로 어떻게 발전해 나갈것인지에 관한 것이다. 이를 역동성 그룹이 라고 분류하기도 한다.

시스템 성장곡선, S-곡선

8가지의 진화법칙들이 모두 적용되어 시스템은 S자를 그리면서 발전한다. 특히, 시스템의 주요 지표들, 예를 들어 힘, 생산성, 속도 등이 시간에 따라 어떻게 변하는지를 S-곡선의 형태로 나타낼 수 있다. 그림6.29|

각각의 시스템에 있어서 이 곡선은 자신만의 고유한 특징을 갖고 있지 만, 그림 6.30과 같이 크게 4개의 부분으로 나눌 수 있다. 그림6.30|

'유아기'에서 시스템은 서서히 발전한다. '성장기'에서 시스템은 매우 급격히 발전하고 대량생산이 시작된다. '성숙기'에서 시스템의 발전속도는 감소하기 시작하고, '노년기'가 뒤따른다.

시스템의 성장곡선과 관련된 지표들

시스템의 성장곡선을 그림 6.31과 같은 다양한 자료들과 함께 나타내면 아주 흥미로운 점을 발견할 수 있다. 그림6.31|

그림의 a는 전형적인 시스템 성장곡선이다. 시스템의 성장곡선을 발명 의 수, 발명의 수준, 수익성과 비교해 보면 매우 흥미로운 것을 알 수 있다.

그림의 b는 시스템과 관련된 발명의 수의 변화를 나타낸다. 첫번째 피크는 시스템이 대량생산으로 전환되는 시점에 이루어진다. 두번째 피크는 스템의 내구성을 연장하려는 노력에 의하여 이루어진다.

그림의 c는 시스템과 관련된 발명의 수준 변화를 나타낸다. 시스템의 기초를 설정하는 첫번째 발명은 항상 높은 수준의 발명이다. 그러나 점차 발 명의 수준은 낮아지게 된다. 그림에서 피크는 시스템을 대량생산이 가능하 도록 보증해 주는 발명들에 해당한다. 이 피크는 계속해서 떨어지게 되며, 발명의 수준은 불가피하게 0의 값에 접근하게 된다. 그리고 선행시스템을 대체할 후속(대체)시스템이 출현하게 되고, 후속시스템과 관련된 높은 수 준의 새로운 발명이 출현하게 된다.

그림의 d는 시스템과 관련된 수익성의 변화를 나타낸다. 첫번째 발명은 그 수준이 높음에도 불구하고 이익을 가져오지는 못한다. 시스템은 논문 상 에 존재하거나 혹은 시제품인 경우로서, 작은 결점이나 결함을 포함한다.

07 모델링과 추상화 이론

트리즈 에서는 방법론이 왜 그렇게 많은가?

모델링

아리즈와 모델링

불규칙한 모양의 물체를 고정하는 공작기계

피망의 씨를 빼내는 문제

철광석 회사의 철광석 투입장치의 내구성 향상 문제

트리즈 개발역사

물리적 모순과 기술적 모순의 어원

물리적 모순과 기술적 모순은 동시에 존재한다

일상생활에서의 모순은 대개가 물리적 모순

분리원리의 4번째 원리: 상황에 따른 분리

올바른 대화와 토론 기법

07.모델링과 추상화 이론(추상이론)

트리즈에서는 방법론이 왜 그렇게 많은가?

서적을 통해서 처음으로 트리즈 접하는 사람들은 트리즈에서 제공하는 다양 한 방법론들 때문에 반갑기도 하지만 동시에 혼란스럽기도 할 것이다. 40가 지 발명원리, 모순테이블, 물질장분석, 물질장모델, 76가지 표준해, STC 연 산자, 난장이 모델, 아리즈, 다차원분석 등의 다양한 방법론들을 접하다 보 면 트리즈가 한 눈에 잘 정리되지 않음을 느낄 것이다.

모델링

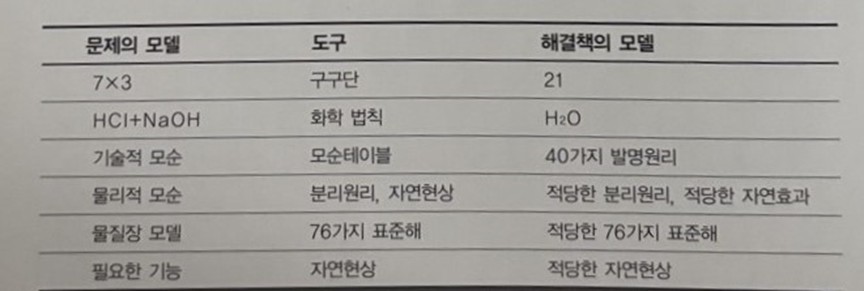

표 7.2는 이러한 트리즈의 문제풀이 과정을 설명한다.

수직축은 추상화의 정도를 나타낸다. 즉 아랫부분은 실제의 영역이고 윗 부분은 추상의 영역이다. 수평축은 시간의 흐름(문제풀이과정)으로 보면 된 다. 현실의 문제 "사과가 전부 몇 개인가?"는 아랫 부분에 위치하고 "7 x 3" 은 수직으로 상승한다. 현실의 영역에서 추상의 영역으로 옮겨진 것이다. 이 것이 문제의 모델링이다. 추상의 영역으로 옮겨진 문제는 구구단이라는 방 법론을 이용하여 "21"이란 추상 영역의 해결책 (모델링된 해결책)으로 전환 된다. 추상 영역의 해결책은 현실 영역의 해결책으로 전환 되어 "21개의 사 과가 된다. 한편 표 7.3에서 현실의 문제에서 현실의 해결책을 곧 바로 찾아가는 과정은 무엇을 의미하는가? 문제를 모델링 하지 않고 해결을 시도하는 것을 말한다. "사과가 몇 개인가?"의 문제에서 직접 상자 하나 하나를 열어가면 전체의 사과를 세는 행위와 비슷하다. 모델링을 하지 않고 문제를 해결하는 것을 일종의 "시행착오 방법" (Trial and Error)이라고 할 수 있다. 트리즈에 서는 이러한 시행착오적인 방법이 문제해결시에 훨씬 더 많은 시간을 요구 한다거나, 실패할 확률이 높다고 이야기 한다. 주된 이유로 기술자가 가지고 있는 심리적 관성과 문제해결에 대한 일반적인 지식을 적용하지 못했음을 지적한다. 트리즈란 이러한 사고과정에 대한 이론(추상화 이론, Abstract Theory)을 바탕으로 기술자의 심리적 관성을 제거하고 문제해결에 대한 일 반적 지식을 적용할 수 있게 한다. 모델링된 문제의 해결책을 제시하기 위한 방법론들을 제공하고 있는 것이다. 좀 더 구체적으로 이야기 하면 문제를 모 델링하는 방법(기술적 모순, 물리적 모순, 물질장모델, 난장이모델)과 모델링 된 문제를 해결책으로 전환시켜주는 방법론(모순테이블, STC 연산자)등이 있고 모델링된 해결책 (40가지 발명원리, 76가지 표준해)까지 동시에 제시하 고 있는 것이다.

[생각의 창의성 TRIZ]

저자 김효준